随着工业4.0的到来,以及工业企业向数字化和智能化方向快速发展,工业设备传感器数量持续增加,采集数据也呈指数级增长,海量多维度传感数据蕴藏着巨大的工业价值。

然而,传统工业互联网在预测性分析和优化决策大数据分析能力上依然欠缺,如何利用数据分析结果为企业决策提供增值是许多企业碰到的难题,为此广域铭岛工业物联网平台——嘉元物宇IIoT平台应运而生。

嘉元物宇IIoT平台,打通集团、企业、工厂、车间、产线等各级实体设施设备的连接,并与现有工业业务系统进行集成互通,形成工业现场多源异构数据的分布式集采、集中存储,为工业智能化应用提供统一数据治理体系及数字基座,为制造业全环节的状态感知、实时分析、科学决策提供基础。

目前,该平台正持续赋能工业企业,在领克汽车成都工厂、广西百色市百矿集团、亚欧新能源汽车制造(重庆)公司AECQ工厂等企业得到充分实践应用,帮助制造业企业实现从“经验依赖”到“数据驱动”的转变。

四大能力助力工业数据治理

平台以“端-边缘网关-平台-工业应用”为功能架构,强大的数据采集能力和多种协议支持,保证了连接无忧,在设备管理、数据处理、存储和数据服务方面便捷而高效。

▲嘉元物宇IIoT平台架构

“广域铭岛IIoT平台的核心就是打造工厂数字化的基座”,广域铭岛高级架构师表示。围绕这一核心,嘉元物宇IIoT平台拥有“三位一体”、灵活存储、强大数据引擎和边缘智能等四方面的能力特色。

首先,平台不仅涵盖传统SCADA(数据采集与监视控制系统)和EAM(企业资产管理系统),还结合IIoT的特有功能,形成三位一体的工业物联网平台,实现多源异构数据的采集,设备资产的静态动态管理、设备实时监控、工厂产线的系统监控,打造完整工厂数字化基座。

其次,平台拥有灵活的数据存储策略。对于采集的数据,平台可根据数据类型的不同进行分别处理。

再者,平台具有复杂强大的数据处理引擎。实现数据处理逻辑和上层业务的解耦,保证建立在基座的上层应用获取到干净的数据。

尤其值得一提的是,嘉元物宇IIoT平台提供了边缘智能的有力支撑。在平台上集成了AI模型和机理模型的运行引擎,离线训练或者开发出来的模型都可以部署到平台上进行运行,形成边缘智能。

这样一来,在边缘端就可以实时处理上报的数据,支撑预测性维护、工艺优化、供应链优化等具体场景,并根据数据结果对系统进行实时控制。

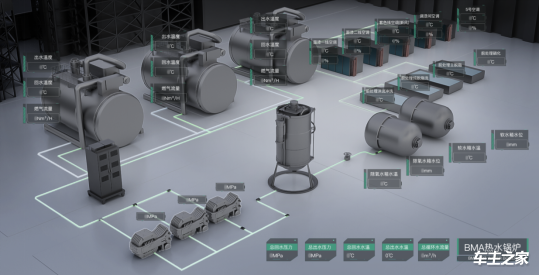

比如,在领克汽车成都工厂,采用锅炉开机边缘智能模型,有效避免了资源浪费。

▲领克成都工厂锅炉模型

锅炉运行需要预热,以便在工人上班时能达到作业所需的工艺温度。过往受限于人工经验和设备状态、环境条件等因素,开机时间往往不精准,或者开机时间短,导致工人上班后温度不够,等待时间增加;或者开机时间长,过早到达工艺温度,造成资源浪费。

采用边缘智能模型后,根据采集到的锅炉运行数据、环境温度、生产计划(产能、排班等)等信息进行计算,得到理想的开机时间。从而避免了过早开机导致的资源浪费,也避免了过晚开机影响生产进程。

大量协议与模型支撑企业开箱即用

嘉元物宇IIoT平台相较于其他平台还有其独特优势。

一方面,平台诞生于工业行业,比传统互联网企业开发的工业平台支持的底层工业协议更多,在工业协议的实施和工业数据处理等方面也更有经验。同时,基于对工业设备与场景的深入理解,平台上沉淀出了足够多的物模型、配置信息,能够帮助许多工业企业开箱即用,不需要大量配置。

另一方面,嘉元物宇IIoT平台相较于许多第三方开发的IIoT平台更加成熟。基于吉利三十多年制造底蕴,并已沉淀五年时间,拥有强大的团队支持和丰富案例数据支撑。

目前平台已能够满足90%以上设备数采协议,并且对于不支持的协议,平台可在两周时间内开发完成协议插件的开发,并通过OTA升级在边缘网关落地。

▲领克成都工厂“货到人”无人配送

同样以领克成都工厂为例,嘉元物宇IIoT平台支持ODBC、OPCDA、Snap7等多种协议,实现来自不同供应商的设备统一接入,进行了10000余个点位数据采集,从而作为整体化数字化基座,支撑了生产制造、质量管控、能源管理、物流调度等多个领域的数字化改造,并为工业应用的开发及实施提供基础。

比如,在总装车间物流调度方面,平台支持了来自不同厂家的200多台AGV数据采集与分析,支撑了出入库数据管理与3D建模仿真等,为OWL场内仓储物流协同解决方案的开发提供数据及模型支持,间接助力总装车间实现了“货到人”无人配送,拣配人员步行数(过去日常5万步)减少80%,作业效率提升20%,库存下降67%。

“在领克成都工厂,嘉元物宇IIoT平台以即插即用的连接能力,打通数据鸿沟,降低设备接入的复杂度,减少50%监控设备所需的工作量,降低60%的意外停机。”

整合业务系统拓展赋能服务

广域铭岛产品负责人表示,作为数字化基座,通过整合业务系统,以整体解决方案的模式对领克工厂进行数智赋能,实现了制造基地与产业链之间的协同,是嘉元物宇IIoT平台赋能企业数字化转型的典型案例。

同时,领克成都工厂也成为广域铭岛打造的工业4.0智能制造工厂标杆,展示在全新迭代的广域铭岛官网中,详情可登陆官网“案例中心”栏目内了解。

除此之外,嘉元物宇IIoT平台立足于工业企业数字化转型需求和痛点,目前正在服务汽摩、能源、有色金属等多个行业,同时也在积极拓展服务领域。

在吉利汽车制造湘潭基地,平台通过对工厂电表、水表、气表、流量计等300余台设备接入,15000余个点位数据采集,对工厂进行精细化能耗采集、能耗统计和能耗对比。

数据的充分流通,帮助管理者更加精准的了解整个生产线的能耗状况,快速识别出每个生产环节的能耗状态,使得工厂焊装电、涂装点、总装电、空压机用电等全厂用电得到有效节省,通用动力能耗、通用制冷设备能耗、人力成本、全厂水消耗和产车能耗都有所降低。

▲AECQ智慧工厂蓝图

在亚欧新能源汽车制造(重庆)公司,嘉元物宇IIoT平台正积极助力5G+工业互联网智慧工厂标杆——AECQ工厂的建设。预计将有10万个数据点位,实现工厂设备与系统的互联互通、数据接口标准化、系统集成化、应用平台化、业务应用开发敏捷化。

由功能平台转向内容平台

当前,我国工业数字化转型已取得阶段性发展成果,然而在实践过程中依然面临挑战。

首先,制造业企业发展状况复杂,数字化程度参差不齐,设备、场景多种多样,使得标准、协议和接口具有一定封闭性和排他性,为工业数据共享、协同造成难题。其次,尚有一部分企业对智能化转型的认识不够坚决,只在局部进行改造,信息孤岛严重。

对此,广域铭岛高级架构师认为,企业的智能化转型要从整体上规划,以IIoT平台作为基座进行数字化改造,并对业务系统进行整体重构,才能真正打通数据链路。“如果只是局部的改造,不进行系统重构,IIoT平台的真正价值也会大打折扣。”

对于IIoT平台自身发展,广域铭岛接下来将继续提升三方面实力。一是提升平台的可管理能力,实现平台集中监控,日志集中存储,能够快速发现系统接入设备及平台组件的问题,让问题快速暴露并得以解决。二是提高IIoT平台的性能和稳定性,通过互联网平台所积累的技术手段,支持起海量数据的接入。三是通过项目实施,积累更多的数采协议,物模型,机理模型,最终实现功能平台向内容平台的发展。

声明:该文观点仅代表作者本人,权责归原作者所有,本站系信息发布平台,仅提供信息传播,如有侵权或违规内容请及时与我方联系,我们将及时进行处理。